Подробный технический проект учитывает технологию и особенности производства до изготовления оборудования

Мы не экономим на запасе прочности оборудования, используем узлы повышенной надежности с запасом

Оборудование не потребует модернизации, поскольку все расчеты при проектировании сделаны с запасом мощностей и прочности

Монтаж производим руками Ваших сотрудников под нашим руководством — Вы экономите на монтаже и обучаете эксплуатирующий персонал

Назначение

Линия гранулирования предназначена для сушки, дробления и прессования в гранулу диаметром 8 или 6 мм древесных опилок, древесной стружки, мелкой древесной щепы и микрощепы естественной влажности. Линия может так же использоваться для производства топливных гранул из различных сельскохозяйственных отходов, а так же для производства гранулы витаминно-травяной муки (ВТМ).

В базовой комплектации линии включена сушилка, поэтому влажность сырья может быть любой, вплоть до 55 % относительной влажности.

Перерабатываемое сырьё

Линия в базовой комплектации производит гранулы из сырья мелкой фракции: опилки, стружка, щепа фракцией не более 20 мм по волокну.Влажность сырья может быть любой. Максимальная влажность, при которой оборудование обеспечивает заявленную производительность, составляет 50 % относительной влажности (100 % абсолютной влажности). При относительной влажности от 50 до 55 % (от 100 до 122 % абсолютной) линия сохраняет работоспособность со снижением производительности на 30 %.Если сырьё сухое (не более 15 % относительной влажности), сушилка входящая в состав линии не задействуется и выполняет роль сепаратора, который отсеивает крупные включения.

Линия может перерабатывать и крупные отходы, такие как горбыль и баланс. Для этого в состав оборудования добавляется дополнительный участок: участок первичного измельчения с рубильной машиной.

Продукт на выходе

Линия производит древесные топливные гранулы.

Размер гранулы: диаметр гранулы 8 или 6 мм (возможные и другие диаметры), длина 3-5 диаметров в зависимости от плотности сырья и настроек пресса.

Плотность гранулы: 1,1-1,3 г/см куб.

Назначение гранулы: древесная топливная гранула предназначена для использования в качестве топлива в специальных топочных устройствах, предназначенных для сжигания гранулы. Такие топочные устройства максимально механизированы и автоматизированы и не требуют участия человека несколько дней.

Модельный ряд

Модель | Производительность, тонн/час | Объем выпуска готовой продукции, тонн/год* | Необходимый объем сырья, м3/месяц** | Особенности |

| Лгран-1 эконом | 0,8-1 | 3600 (6000) | 2380 (3960) | |

| Лгран-1 | 0,8-1 | 3600 (6000) | 2380 (3960) |

|

| Лгран-1,5 эконом | 1,5-1,8 | 5400 (9000) | 3780 (6300) | |

| Лгран-1,5 | 1,5-1,8 | 5400 (9000) | 3780 (6300) |

|

| Лгран-2,5 | 2,5-3 | 9000 (15000) | 6300 (10500) |

|

*Объем выпуска рассчитан из расчета работы оборудования в 1 смену 12 часов (2 смены по 10 часов каждая), 25 дней в месяц.

** Объем сырья рассчитан для сосновых опилок относительной влажностью 50% в насыпных метрах кубических.

Технические характеристики

Общие технические характеристики для всех моделей:

Сырье: Опилки, стружка, щепа фракцией до 20 мм

Максимальная влажность сырья относительная/абсолютная: 55/122 %

Непосредственно обслуживающий персонал: 3 человека в смену

Технические характеристики:

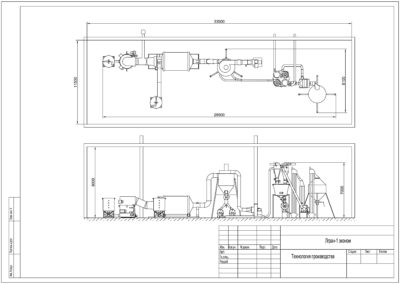

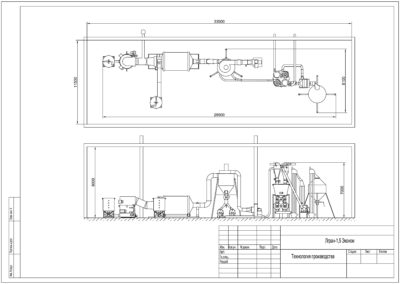

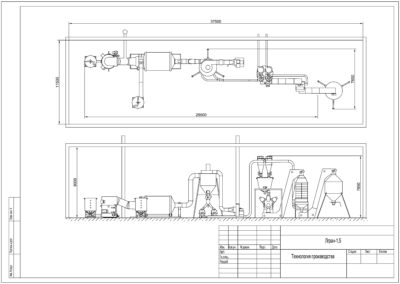

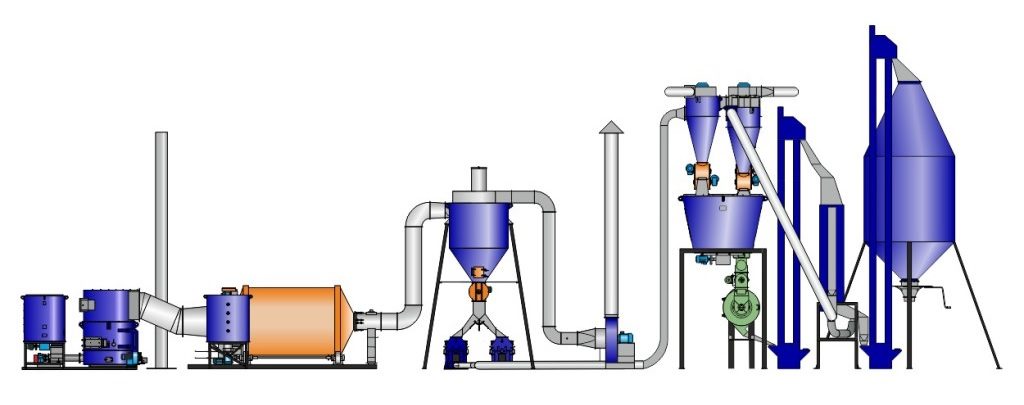

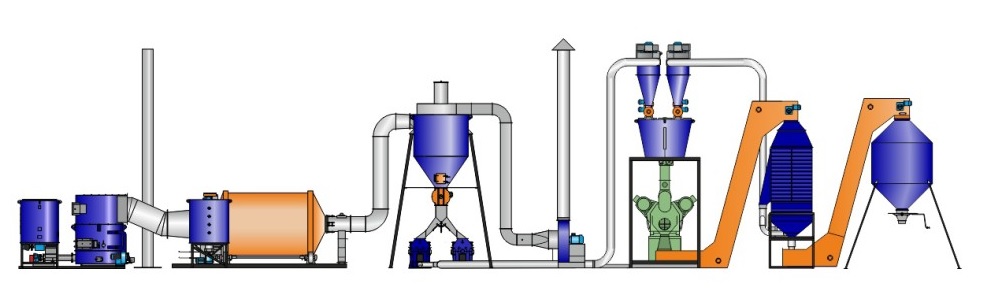

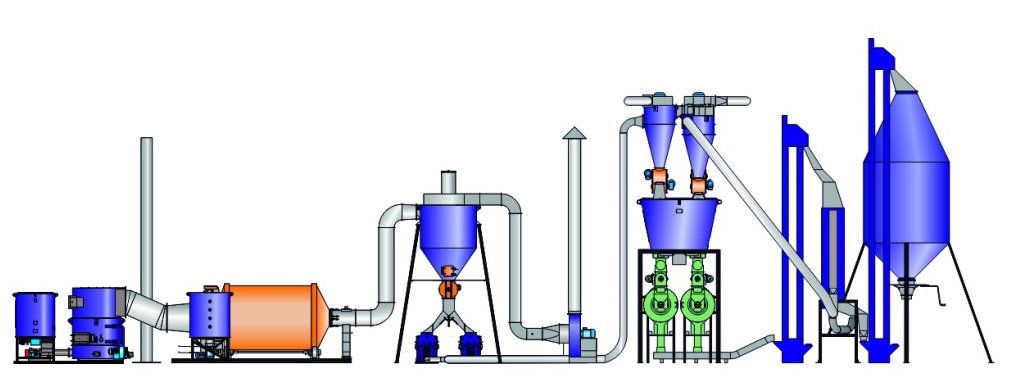

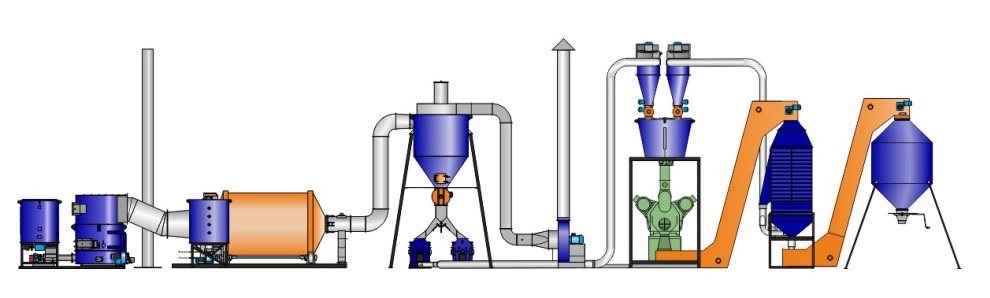

Модель | Технические характеристики | Внешний вид |

| Лгран-1 эконом | Производительность по готовому продукту: 0,8-1 т/ч Потребность в сырье при его относительной влажности 50 %: 1,7-2,1 т/ч Габариты линии, дл. х шир.: 28х12 м Высота линии: для участка сушки, измельчения — 7 м, для участка гранулирования — 10 м Установленная электрическая мощность: 201 кВт Потребляемая электрическая мощность: 140,7 кВт |  |

| Лгран-1 | Производительность по готовому продукту: 0,8-1 т/ч Потребность в сырье при его относительной влажности 50 %: 1,7-2,1 т/ч Габариты линии, дл. х шир.: 28х12 м Высота линии: для участка сушки, измельчения — 7 м, для участка гранулирования — 10 м Установленная электрическая мощность: 236 кВт Потребляемая электрическая мощность: 165,2 кВт |  |

| Лгран-1,5 эконом | Производительность по готовому продукту: 1,5-1,8 т/ч Потребность в сырье при его относительной влажности 50 %: 3,2-3,8 т/ч Габариты линии, дл. х шир.: 28х12 м Высота линии: для участка сушки, измельчения — 7 м, для участка гранулирования — 10 м Установленная электрическая мощность: 299,7 кВт Потребляемая электрическая мощность: 209,8 кВт |  |

| Лгран-1,5 | Производительность по готовому продукту: 1,5-1,8 т/ч Потребность в сырье при его относительной влажности 50 %: 1,25 т/ч Габариты линии, дл. х шир.: 28х12 м Высота линии: для участка сушки, измельчения — 7 м, для участка гранулирования — 10 м Установленная электрическая мощность: 291 кВт Потребляемая электрическая мощность: 203,7 кВт |  |

| Лгран-2,5 | Производительность по готовому продукту: 2,5-3 т/ч Потребность в сырье при его относительной влажности 50 %: 5,3-6,4 т/ч Высота линии: для участка сушки, измельчения — 9 м, для участка гранулирования — 10 м Установленная электрическая мощность: 421 кВт Потребляемая электрическая мощность: 295 кВт |  |

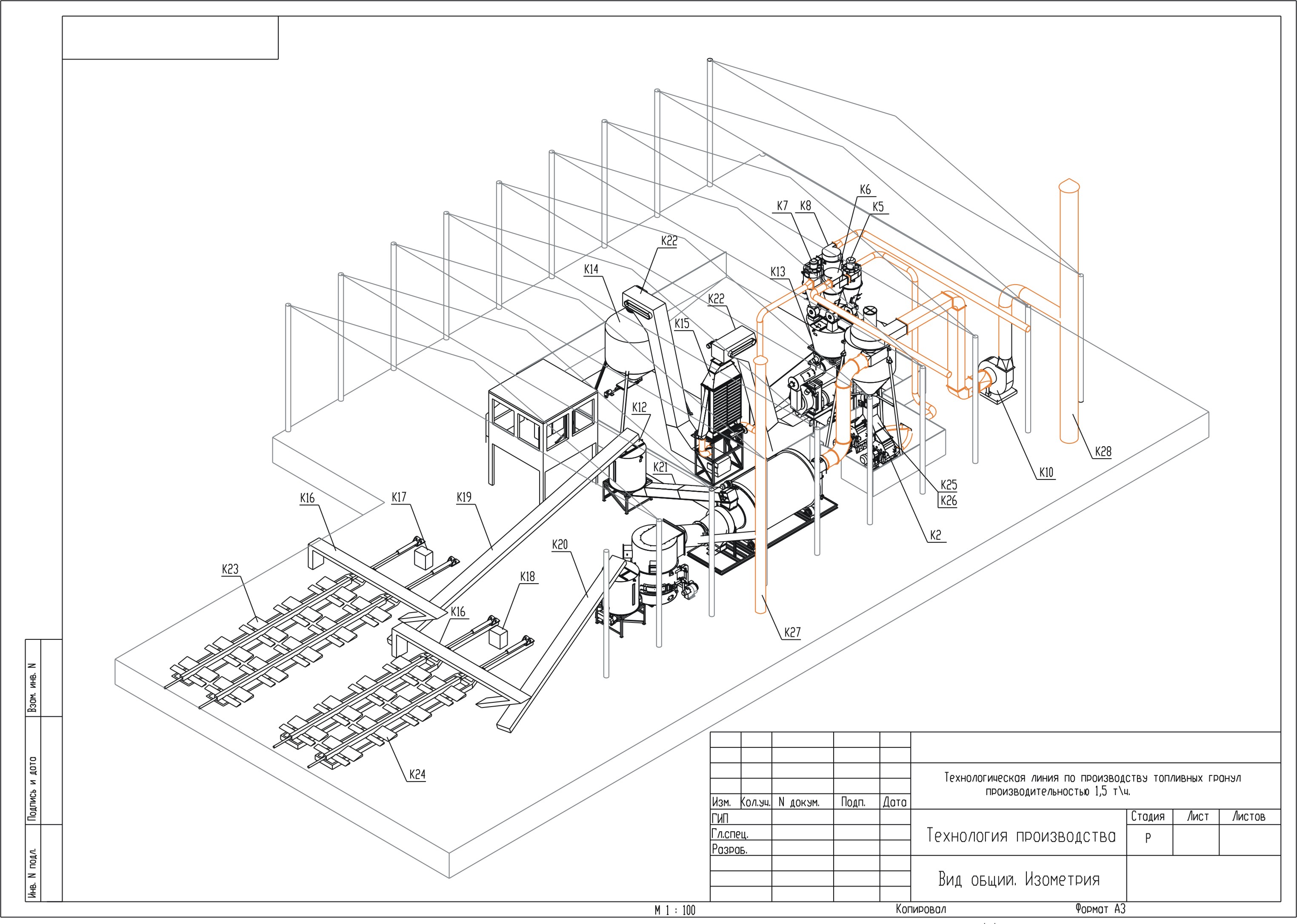

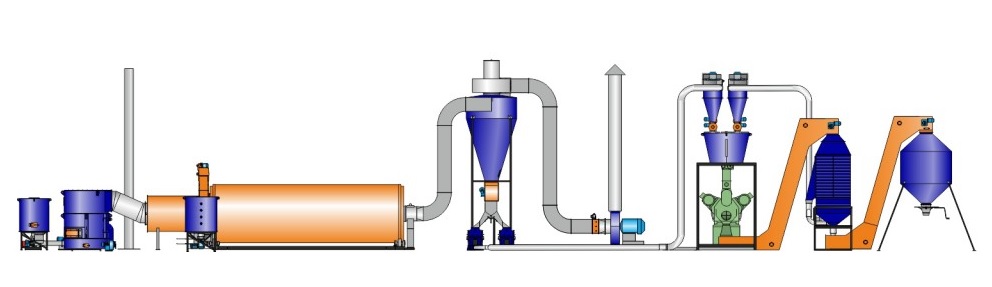

Состав линии

В стандартной (базовой) комплектации линия перерабатывает сырое сырье (естественная влажность) фракции мелкой щепы — 15 мм по волокну основная масса, с включениями до 25 мм по волокну.

В состав входят: сушильный комплекс барабанного типа, участок дробления с молотковыми дробилками, участок прессования с прессом-гранулятором (один или два), участок упаковки в мягкие контейнеры (биг-беги).

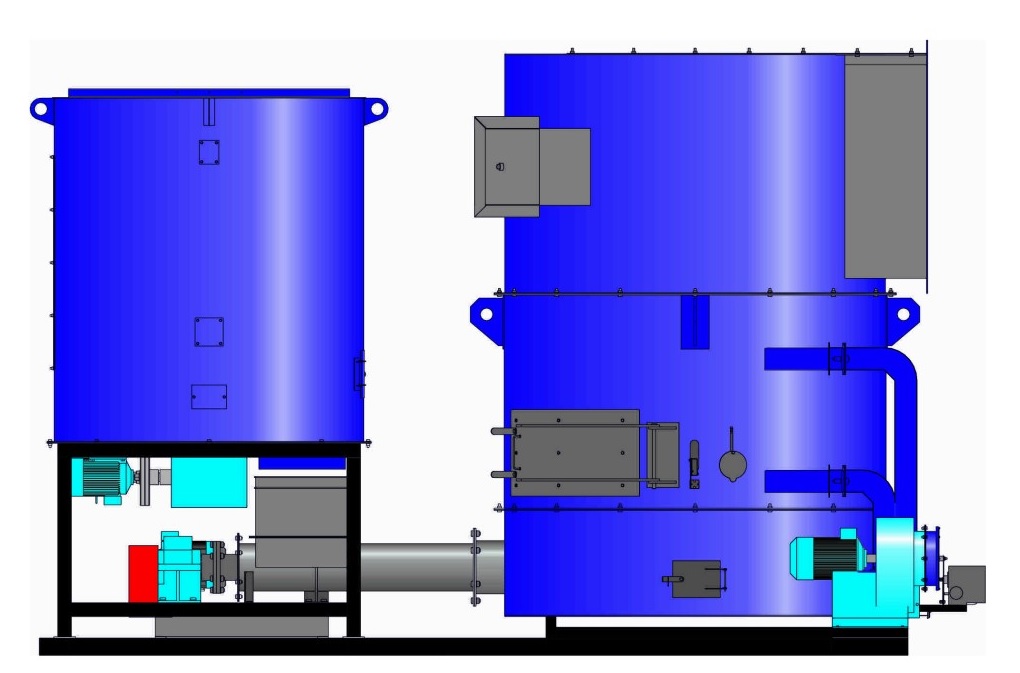

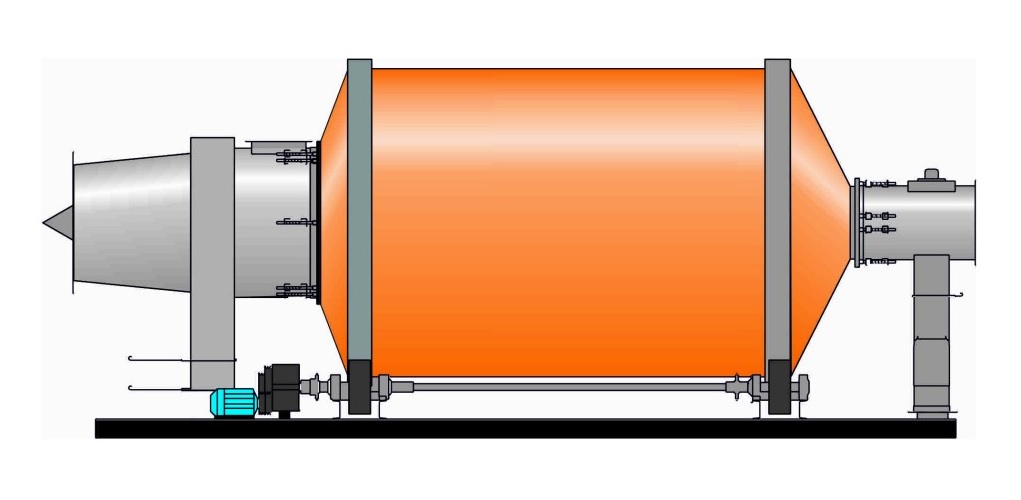

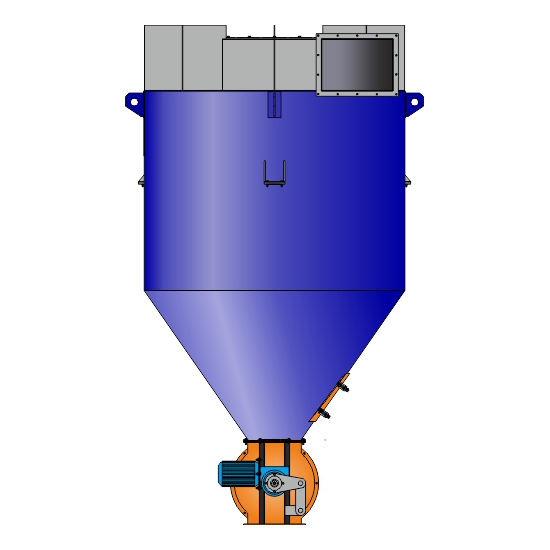

Сушильный комплекс включает в свой состав сушильный барабан, теплогенератор, систему подачи сырья, систему выгрузки сырья и удаления отработанного сушильного агента, системы управления.

Участок дробления состоит из распределительного продуктопровода, двух молотковых дробилок производительностью по 1 т/ч каждая, пневмопровода, системы управления.

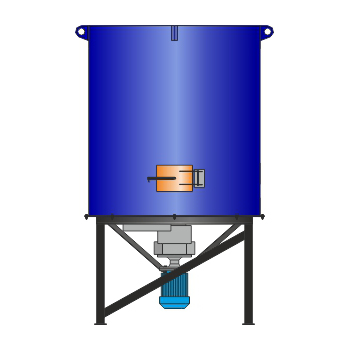

Участок прессования состоит из одного или двух прессов-грануляторов в комплекте со смесителем и дозатором, механизированного бункера, двух систем пневмотранспорта, охладителя-сепаратора, соединительного транспортера между грануляторами и охладителем, системы управления.

Участок упаковки состоит из бункера готовой продукции с дозатором, и соединительного транспортера между сепаратором и бункером.

При использовании в качестве сырья сухой щепы и стружки линия по комплектации и стоимости может быть уменьшена до участков дробления, прессования и упаковки, а при использовании сухих опилок до участка прессования и упаковки.

| Сушильный комплекс | Теплогенератор |  |

| Сушильный барабан |  | |

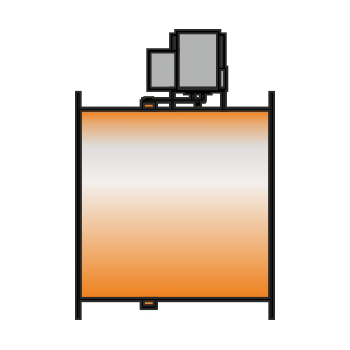

| Механизированный бункер 2,3 м куб. |  | |

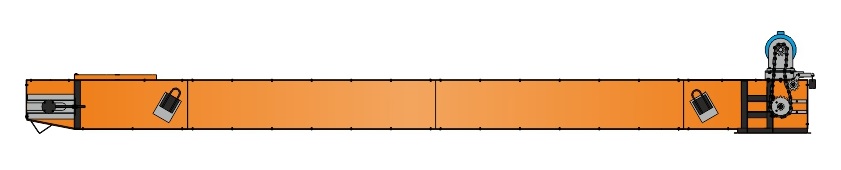

| Транспортер загрузки барабана |  | |

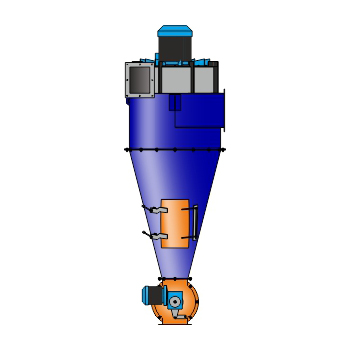

| Циклон пневмотранспорта |  | |

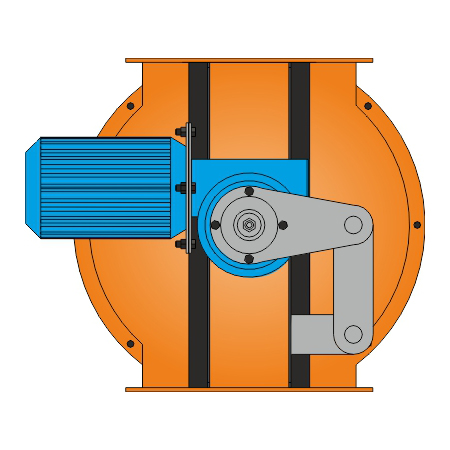

| Шлюзовый затвор |  | |

| Шибер с электроприводом |  | |

| Дымосос |  | |

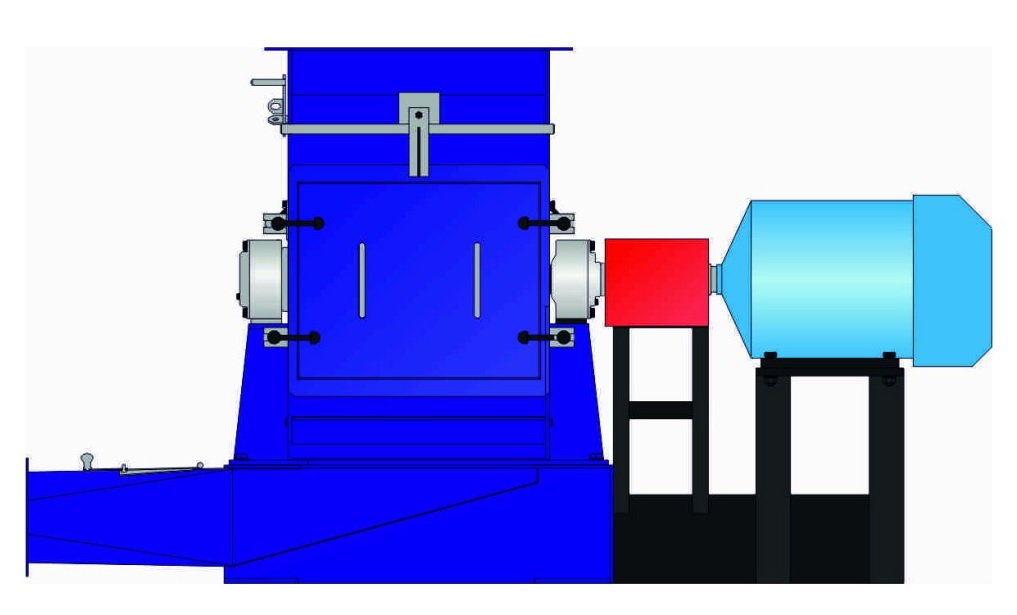

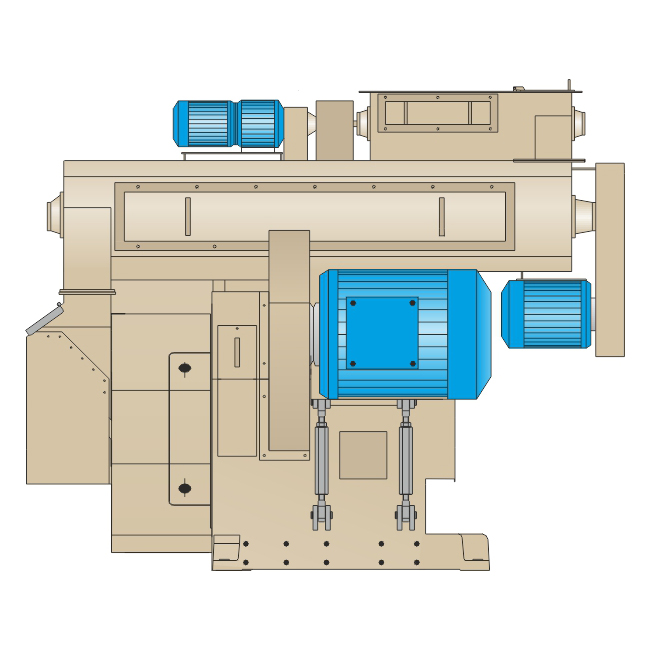

| Участок дробления | Молотковые дробилки |  |

| Циклоны пневмотранспорта |  | |

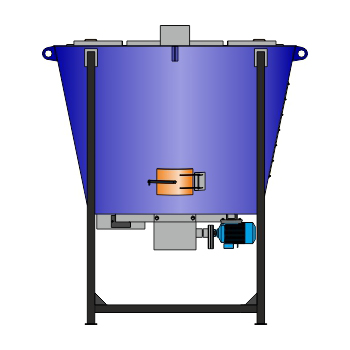

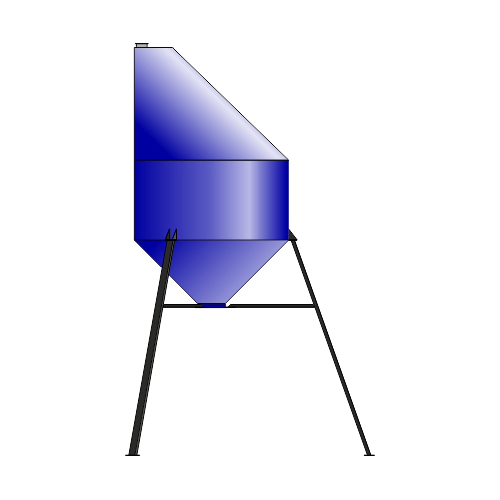

| Участок гранулирования | Механизированный бункер 4 м куб. |  |

| Пресс-гранулятор |  | |

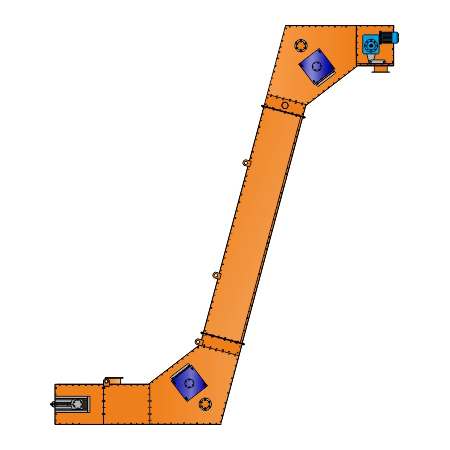

| Вертикальный транспортер |  | |

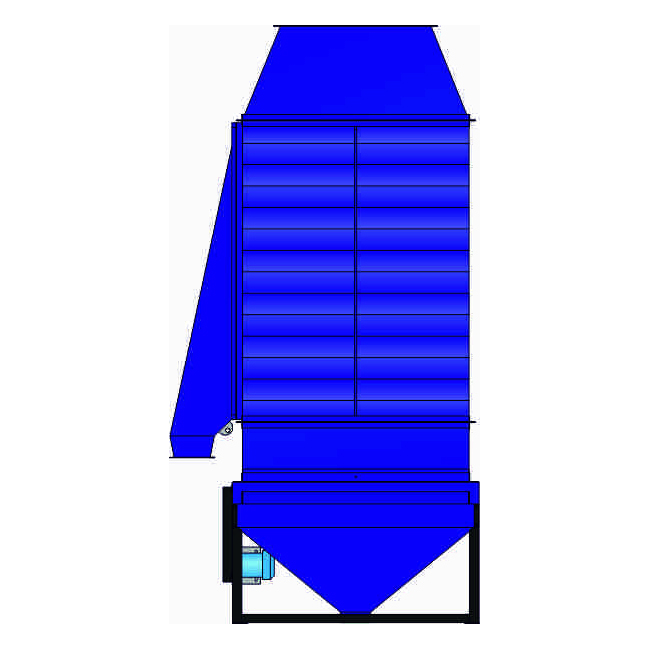

| Охладитель-сепаратор |  | |

| Бункер готовой продукции |  | |

| Система управления | Шкафы управления оборудованием |  |

| Вспомогательное оборудование | Газоходы, пневмопроводы, вспомогательные металлоконструкции, крепеж |  |

Принцип действия

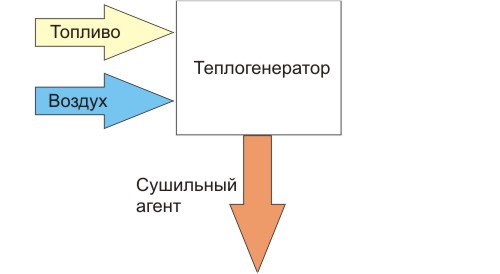

В бункер теплогенератора подается топливо (опилки, щепа).

В бункер теплогенератора подается топливо (опилки, щепа).

Топливо из бункера теплогенератора шнеком подается в теплогенератор, где сгорает.

При горении топлива получаются топочные газы температурой 1000-1200 гр. С.

К топочным газам примешивается воздух и разбавляет их до температуры, которая необходима для сушки (400-600 гр. С), таким образом получается сушильный агент. Он подается в сушилку.

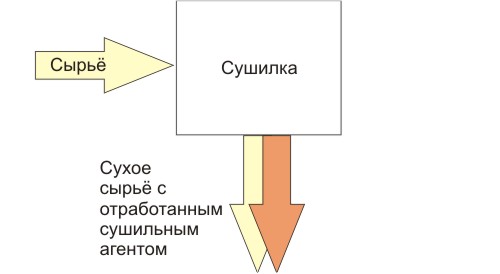

Сырье (опилки, щепа) подается в бункер. Из бункера скребковым транспортером сырье подается на вход сушилки. В сушилке сырье смешивается с сушильным агентом и сохнет.

Сырье (опилки, щепа) подается в бункер. Из бункера скребковым транспортером сырье подается на вход сушилки. В сушилке сырье смешивается с сушильным агентом и сохнет.

На выходе сушилки получается смесь отработанного сушильного агента (он остыл и набрал влагу) и высушенного сырья.

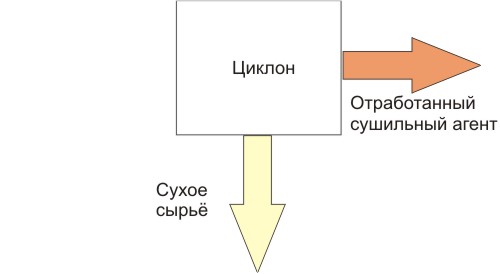

Эта смесь подается в циклон.

В циклоне происходит разделение отработанного сушильного агента от высушенного сырья.

Отработанный сушильный агент вентилятором выбрасывается в атмосферу.

Высушенное сырье через шлюзовый питатель (установлен внизу циклона) подается в дробилки.

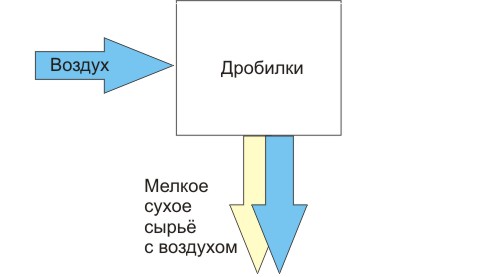

В дробилках высушенное сырье измельчается до фракции, которая необходима для нормальной работы пресса.

В дробилках высушенное сырье измельчается до фракции, которая необходима для нормальной работы пресса.

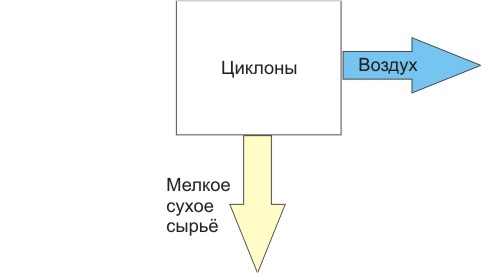

Измельченное сырье высасывается из дробилок воздушным потоком и подается в циклоны пневмотранспорта.

В циклонах пневмотранспорта высушенное измельченное сырье отделяется от потока воздуха.

В циклонах пневмотранспорта высушенное измельченное сырье отделяется от потока воздуха.

Воздух выбрасывается в атмосферу, а сырье через шлюзовые питатели (установлены внизу циклонов) подается в оперативный механизированный бункер.

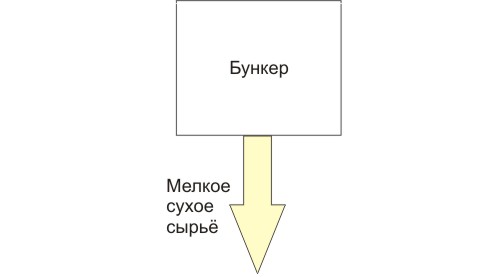

Высушенное измельченное сырье накапливается в бункере.

Высушенное измельченное сырье накапливается в бункере.

Этот бункер является демпфирующим и согласует производительность сушильного участка с потребностями в сырье пресса.

Сырье из оперативного механизированного бункера через дозатор и смеситель подает в пресс-гранулятор. В прессе-грануляторе формуется гранула и высыпается из него горячая (около 90 гр. С) и содержанием небольшого количества не сформировавшейся массы (мелочи).

Сырье из оперативного механизированного бункера через дозатор и смеситель подает в пресс-гранулятор. В прессе-грануляторе формуется гранула и высыпается из него горячая (около 90 гр. С) и содержанием небольшого количества не сформировавшейся массы (мелочи).

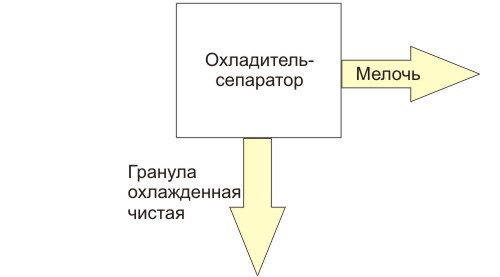

Из пресса гранула с мелочью попадает на вертикальный ленточный транспортер, который поднимает гранулу и высыпает её в охладитель-сепаратор.

Из пресса гранула с мелочью попадает на вертикальный ленточный транспортер, который поднимает гранулу и высыпает её в охладитель-сепаратор.

В охладителе гранула охлаждается и набирает прочность, а в сепараторе от гранулы отделяется мелочь. Мелочь пневмотранспортом возвращается обратно в бункер и далее подается в гранулятор.

В охладителе гранула охлаждается и набирает прочность, а в сепараторе от гранулы отделяется мелочь. Мелочь пневмотранспортом возвращается обратно в бункер и далее подается в гранулятор.

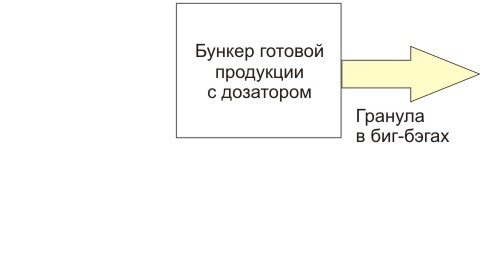

Из сепаратора гранула высыпается на вертикальный ленточный транспортер, который подает её в бункер готовой продукции с дозатором.

Из сепаратора гранула высыпается на вертикальный ленточный транспортер, который подает её в бункер готовой продукции с дозатором.

В бункере готовой продукции гранула накапливается и дозатором дозируется в мешки «биг-бэг».

В бункере готовой продукции гранула накапливается и дозатором дозируется в мешки «биг-бэг».

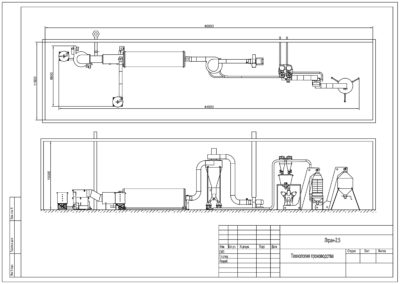

Компоновка и габариты

Дополнительное оборудование

Линия гранулирования может перерабатывать более крупные отходы, чем опилки и щепа, такие как горбыль и баланс. Для этого к описанным выше участкам линии добавляется дополнительный участок первичного измельчения сырья. Состав этого участка может быть разным. Вот примеры от простого к сложному (простой — больше ручного труда; сложный — меньше ручного труда):

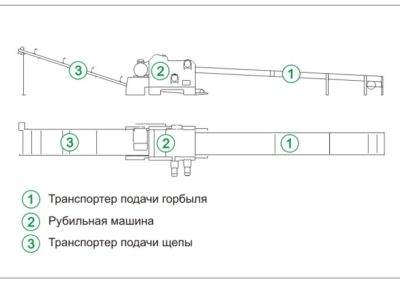

- Транспортер подачи горбыля + рубильная машина + транспортер подачи щепы.

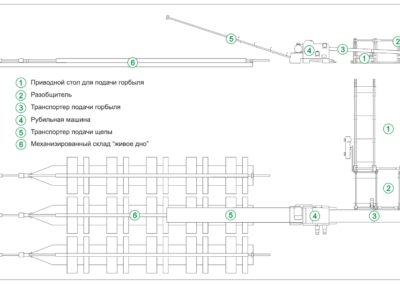

- Приводной стол для приема горбыля + разобщитель + транспортер подачи горбыля + рубильная машина + транспортер подачи щепы.

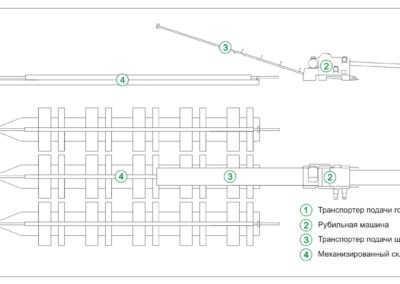

- Транспортер подачи горбыля + рубильная машина + транспортер подачи щепы + механизированный склад для щепы «живое дно».

- Приводной стол для приема горбыля + разобщитель + транспортер подачи горбыля + рубильная машина + транспортер подачи щепы + механизированный склад для щепы «живое дно».

Участок первичной подготовки 1: при применении этого участка применяется ручная рабочая сила при подаче горбыля и баланса на транспортер подачи горбыля в рубильную машину. Щепа из рубильной машины высыпается транспортером подачи щепы в навал. Щепа из навала в линию брикетирования подается погрузчиком.

Этот участок самый дешевый, но имеет максимальную степень применения ручного труда.

Участок первичной подготовки 2: на этом участке пачка горбыля или баланса манипулятором подается на приводной стол приема горбыля; стол механизированно сдвигает пачку на разобщитель, который выбирает из пачки по несколько досок. Доски подаются в рубильную машину транспортером подачи горбыля. Щепа из рубильной машины высыпается транспортером подачи щепы в навал. Щепа из навала в линию брикетирования подается погрузчиком.

Этот участок дороже, чем первый, но ручного труда по подаче горбыля уже нет.

Участок первичной подготовки 3: на этом участке горбыль подается в рубильную машину с применением ручной силы как и в варианте 1. Но щепа из рубильной машины транспортером щепы подается в механизированный склад «живое дно». Подача щепы из склада «живое дно» в линию брикетирования происходит механизированно транспортером. Надобности в погрузчике нет.

Этот участок по цене схож с вариантом 2, но позволяет обойтись без погрузчика.

Участок первичной подготовки 4: этот участок дает полную механизацию и полностью исключает применение ручной силы. Горбыль или баланс манипулятором подаются на приводной стол приема горбыля. Со стола материал порциями разобщителем подается на транспортер подачи горбыля и далее в рубильную машину. Из рубильной машины щепа попадает в механизированный склад «живое дно», а из него также механизированно на линию брикетирования.

Этот участок самый дорогой, но полностью исключает ручной труд.

Самый правильный участок: как показывает практика многолетней эксплуатации линий брикетирования и гранулирования нашими покупателями, самый правильный участок первичной подготовки сырья следующий: по составу это участок первичной подготовки 4 (описан выше), но щепа из рубильной машины выгружается не сразу на склад «живое дно», а в навал. Склад «живое дно» установлен в непосредственной близости от линии брикетирования, а рубильная машина может находиться в отдалении под навесом. Между навалом щепы и складом «живое дно» щепа перемещается погрузчиком.

Этот участок самый дорогой, но дает следующие преимущества:

- Можно накопить запас щепы в навале значительно больше, чем влезает в механизированный склад щепы (рубильная машина может за одну смену подготовить сырья на 1-3 суток работы), то есть рубильная машина работает периодически;

- Нет необходимости рубильную машину с её столами и транспортерами размещать в капитальном здании, где находится оборудование брикетирования. Рубильная машина в этом случае устанавливается под навесом. Под навесом же находится и площадка накопления щепы. То есть мы имеем экономию по площади основного здания.

Отходы крупного сечения (180 мм и более): бывают случаи, когда необходимо перерабатывать крупные отходы (например круглый лес диаметром 400 мм) или короткие отходы (обрезки, отторцовку). В случаях с большим сечением вместо рубильной машины применяется машина для производства микрощепы — она позволяет измельчать лес больших диаметров. В том случае если отходы короткие — применяется шредер. Шредер предназначен как раз для измельчения разнокалиберных отходов небольшой длины.

Где производится оборудование?

Оборудование производится на нашем собственном производстве, которое расположено в городе Тверь (п. Никольское), территория ОАО «Мотор».

Производство оснащено всем оборудованием, которое необходимо для производства линий брикетирования. Наша компания и наше производство специализируется только на выпуске оборудования для изготовления древесных брикетов и гранул. Мы не делаем чего-то другого, оборудование для производства гранул и брикетов является нашим основным профилем.

Вы можете посетить фотоэкскурсию по нашему производству.