Подробный технический проект учитывает технологию и особенности производства до изготовления оборудования

Мы не экономим на запасе прочности оборудования, используем узлы повышенной надежности с запасом

Оборудование не потребует модернизации, поскольку все расчеты при проектировании сделаны с запасом мощностей и прочности

Монтаж производим руками Ваших сотрудников под нашим руководством — Вы экономите на монтаже и обучаете эксплуатирующий персонал

Назначение

Линия брикетирования предназначена для сушки, дробления и прессования в брикеты формата РУФ древесных опилок, древесной стружки, мелкой древесной щепы и микрощепы естественной влажности. Линия может так же использоваться для производства топливных брикетов из различных сельскохозяйственных отходов.

В базовой комплектации линии включена сушилка, поэтому влажность сырья может быть любой, вплоть до 55 % относительной влажности.

Перерабатываемое сырьё

Линия в базовой комплектации производит брикеты из сырья мелкой фракции: опилки, стружка, щепа фракцией не более 20 мм по волокну.Влажность сырья может быть любой. Максимальная влажность, при которой оборудование обеспечивает заявленную производительность, составляет 50 % относительной влажности (100 % абсолютной влажности). При относительной влажности от 50 до 55 % (от 100 до 122 % абсолютной) линия сохраняет работоспособность со снижением производительности на 30 %.

Линия в базовой комплектации производит брикеты из сырья мелкой фракции: опилки, стружка, щепа фракцией не более 20 мм по волокну.Влажность сырья может быть любой. Максимальная влажность, при которой оборудование обеспечивает заявленную производительность, составляет 50 % относительной влажности (100 % абсолютной влажности). При относительной влажности от 50 до 55 % (от 100 до 122 % абсолютной) линия сохраняет работоспособность со снижением производительности на 30 %.

Если сырьё сухое (не более 15 % относительной влажности), сушилка входящая в состав линии не задействуется и выполняет роль сепаратора, который отсеивает крупные включения.

Линия может перерабатывать и крупные отходы, такие как горбыль и баланс. Для этого в состав оборудования добавляется дополнительный участок: участок первичного измельчения с рубильной машиной.

Продукт на выходе

Линия производит древесные топливные брикеты формата RUF.

Размер брикета: сечение 150 мм х 60 мм, длина от 40 до 110 мм в зависимости от плотности сырья и настроек пресса.

Плотность брикета: 1,1 кг/м куб. Масса одного брикета при его длине 85-95мм составляет около 850 граммов.

Назначение брикета: брикет предназначен для использования в качестве топлива в топочных устройствах с плоским колосником. Проще говоря брикет предназначен для замены дров, угля и брикетов из других материалов.

Модельный ряд

Модель | Производительность, тонн/час | Объем выпуска готовой продукции, тонн/год* | Необходимый объем сырья, м3/месяц** | Особенности |

| Лбрик-0,4 | 0,4 | 1440 (2400) | 990 (1650) | Нет возможности увеличения производительности |

| Лбрик-0,4-2 | 0,4 | 1440 (2400) | 990 (1650) | Есть возможность увеличения производительности до 1 т/ч |

| Лбрик-0,45 | 0,45 | 1620 (2700) | 1110 (1850) | Есть возможность увеличения производительности до 1 т/ч |

| Лбрик-0,5 | 0,5 | 1800 (3000) | 1190 (1980) | Есть возможность увеличения производительности до 1 т/ч |

| Лбрик-0,6 | 0,6 | 2160 (3600) | 1590 (2650) | Есть возможность увеличения производительности до 1 т/ч |

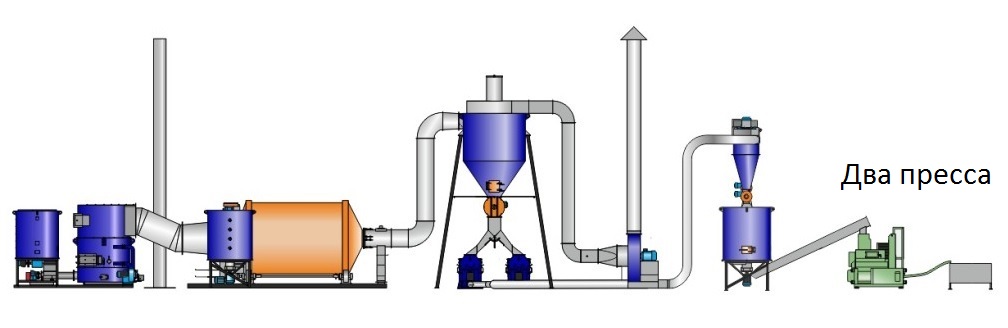

| Лбрик-0,8 | 0,8 | 2880 (4800) | 1980 (3300) | В составе 2 пресса Есть возможность увеличения производительности до 1 т/ч |

| Лбрик-0,9 | 0,9 | 3240 (5400) | 2230 (3710) | В составе 2 пресса Есть возможность увеличения производительности до 1 т/ч |

| Лбрик-1 | 1 | 3600 (6000) | 2380 (3960) | В составе 2 пресса Есть возможность увеличения производительности до 1,5 т/ч |

| Лбрик-1,2 | 1,2 | 4320 (7200) | 3030 (5050) | В составе 2 пресса Есть возможность увеличения производительности до 1,5 т/ч |

*Объем выпуска рассчитан из расчета работы оборудования в 1 смену 12 часов (2 смены по 10 часов каждая), 25 дней в месяц.

** Объем сырья рассчитан для сосновых опилок относительной влажностью 50% в насыпных метрах кубических.

Технические характеристики

Общие технические характеристики для всех моделей:

Сырье: Опилки, стружка, щепа фракцией до 20 мм

Максимальная влажность сырья относительная/абсолютная: 55/122 %

Непосредственно обслуживающий персонал: 3 человека в смену

Технические характеристики:

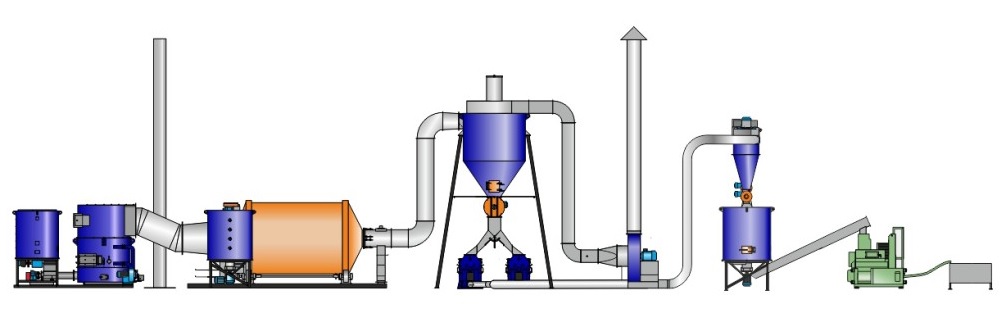

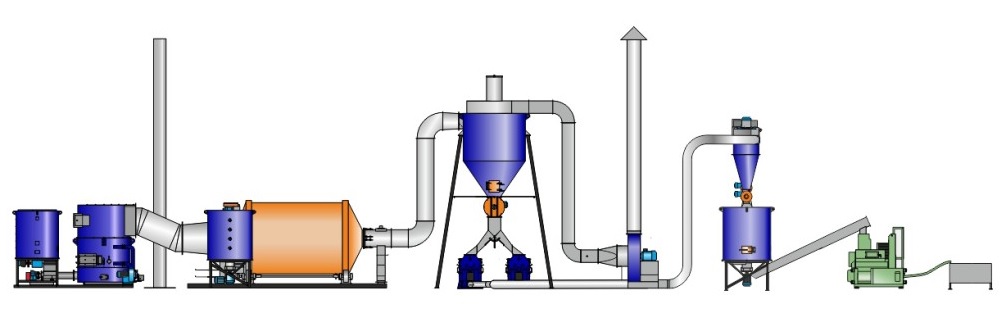

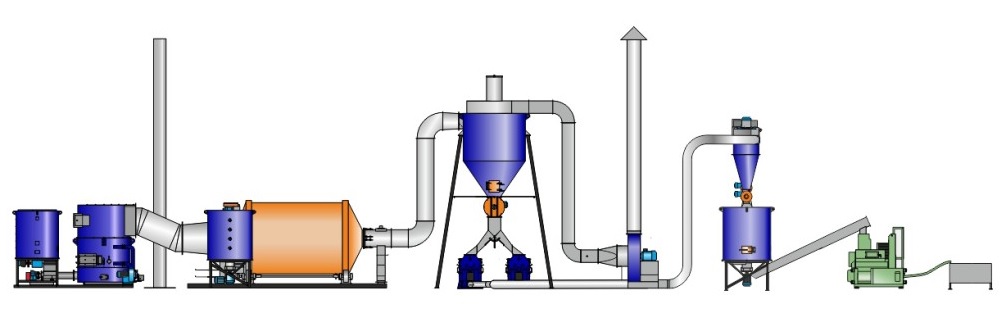

Модель | Технические характеристики | Внешний вид |

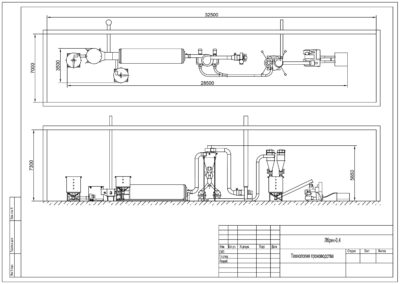

| Лбрик-0,4 | Производительность по готовому продукту: 0,4 т/ч Потребность в сырье при его относительной влажности 50 %: 1 т/ч Габариты линии, дл. х шир.: 28,5 х 3,5 м Высота линии: 5,7 м Установленная электрическая мощность: 97,5 кВт Потребляемая электрическая мощность: 68,3 кВт |  |

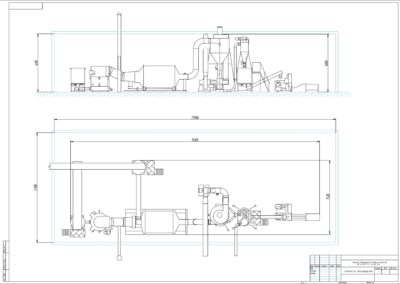

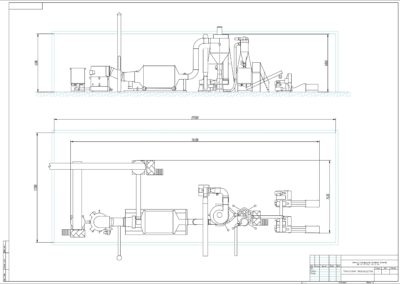

| Лбрик-0,4-2 | Производительность по готовому продукту: 0,4 т/ч Потребность в сырье при его относительной влажности 50 %: 1 т/ч Габариты линии, дл. х шир.: 33х7,6 м Высота линии: 6,9 м Установленная электрическая мощность: 109 кВт Потребляемая электрическая мощность: 76 кВт |  |

| Лбрик-0,45 | Производительность по готовому продукту: 0,45 т/ч Потребность в сырье при его относительной влажности 50 %: 1,1 т/ч Габариты линии, дл. х шир.: 33х7,6 м Высота линии: 6,9 м Установленная электрическая мощность: 110 кВт Потребляемая электрическая мощность: 77 кВт |  |

| Лбрик-0,5 | Производительность по готовому продукту: 0,5 т/ч Потребность в сырье при его относительной влажности 50 %: 1,25 т/ч Габариты линии, дл. х шир.: 33х7,6 м Высота линии: 6,9 м Установленная электрическая мощность: 117 кВт Потребляемая электрическая мощность: 82 кВт |  |

| Лбрик-0,6 | Производительность по готовому продукту: 0,6 т/ч Потребность в сырье при его относительной влажности 50 %: 1,5 т/ч Габариты линии, дл. х шир.: 33х7,6 м Высота линии: 6,9 м Установленная электрическая мощность: 117 кВт Потребляемая электрическая мощность: 82 кВт |  |

| Лбрик-0,8 | Производительность по готовому продукту: 0,8 т/ч Потребность в сырье при его относительной влажности 50 %: 2 т/ч Габариты линии, дл. х шир.: 33х7,6 м Высота линии: 6,9 м Установленная электрическая мощность: 175 кВт Потребляемая электрическая мощность: 122 кВт |  |

| Лбрик-0,9 | Производительность по готовому продукту: 0,9 т/ч Потребность в сырье при его относительной влажности 50 %: 2,2 т/ч Габариты линии, дл. х шир.: 33х7,6 м Высота линии: 6,9 м Установленная электрическая мощность: 177 кВт Потребляемая электрическая мощность: 124 кВт |  |

| Лбрик-1 | Производительность по готовому продукту: 1 т/ч Потребность в сырье при его относительной влажности 50 %: 2,5 т/ч Габариты линии, дл. х шир.: 33х7,6 м Высота линии: 6,9 м Установленная электрическая мощность: 206,5 кВт Потребляемая электрическая мощность: 144 кВт |  |

| Лбрик-1,2 | Производительность по готовому продукту: 1,2 т/ч Потребность в сырье при его относительной влажности 50 %: 3 т/ч Габариты линии, дл. х шир.: 33х7,6 м Высота линии: 6,9 м Установленная электрическая мощность: 206,5 кВт Потребляемая электрическая мощность: 144 кВт |  |

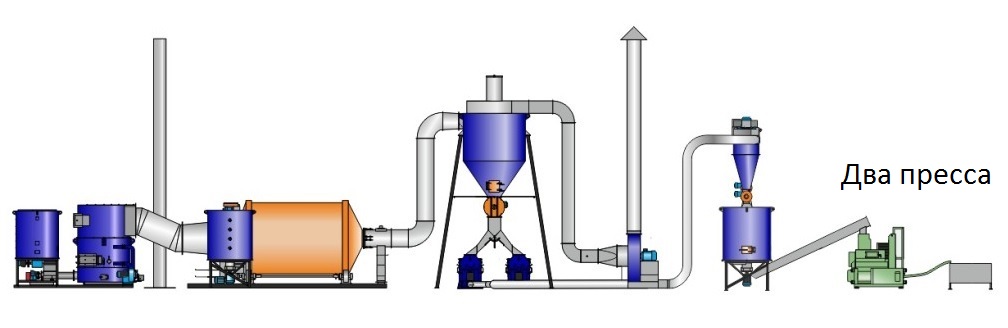

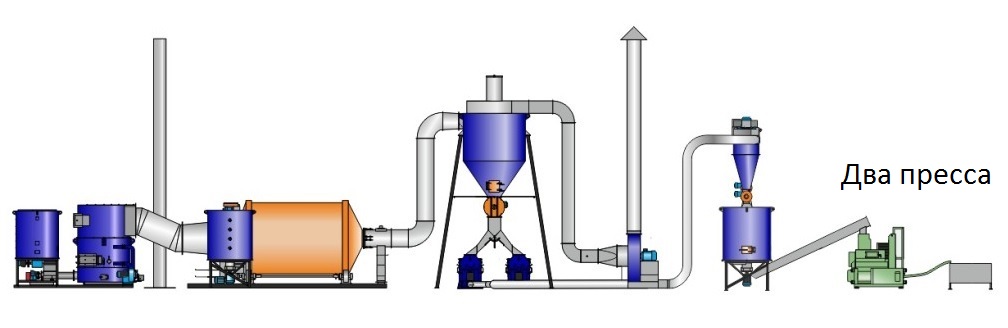

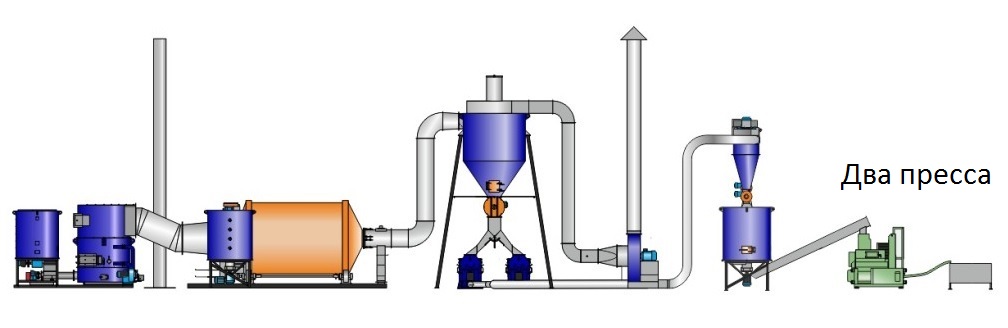

Состав линии

В стандартной (базовой) комплектации линия перерабатывает сырое сырье (естественная влажность) фракции мелкой щепы — 15 мм по волокну основная масса, с включениями до 25 мм по волокну.

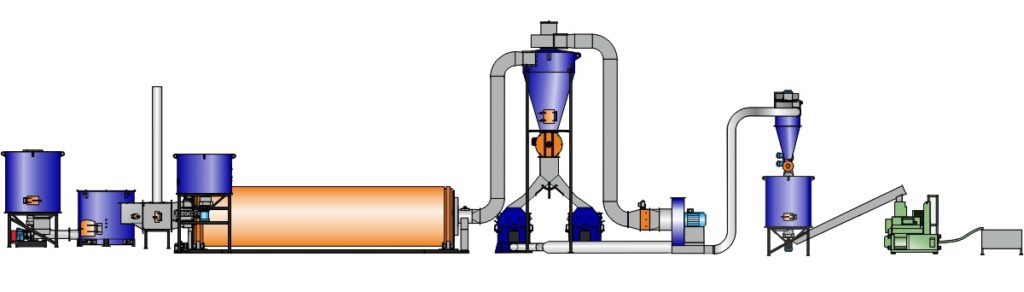

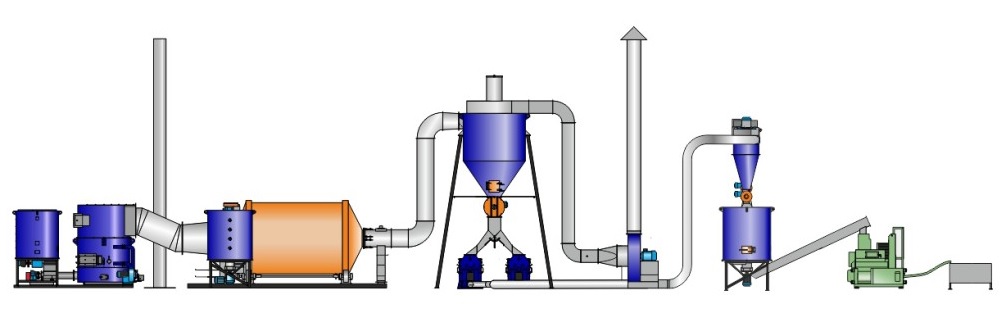

В состав входят: сушильный комплекс барабанного типа производительностью 0,5 т/ч , 1 т/ч или 1,5 т/ч, участок дробления с одной или двумя молотковыми дробилками, участок прессования с одним или двумя гидравлическими прессами.

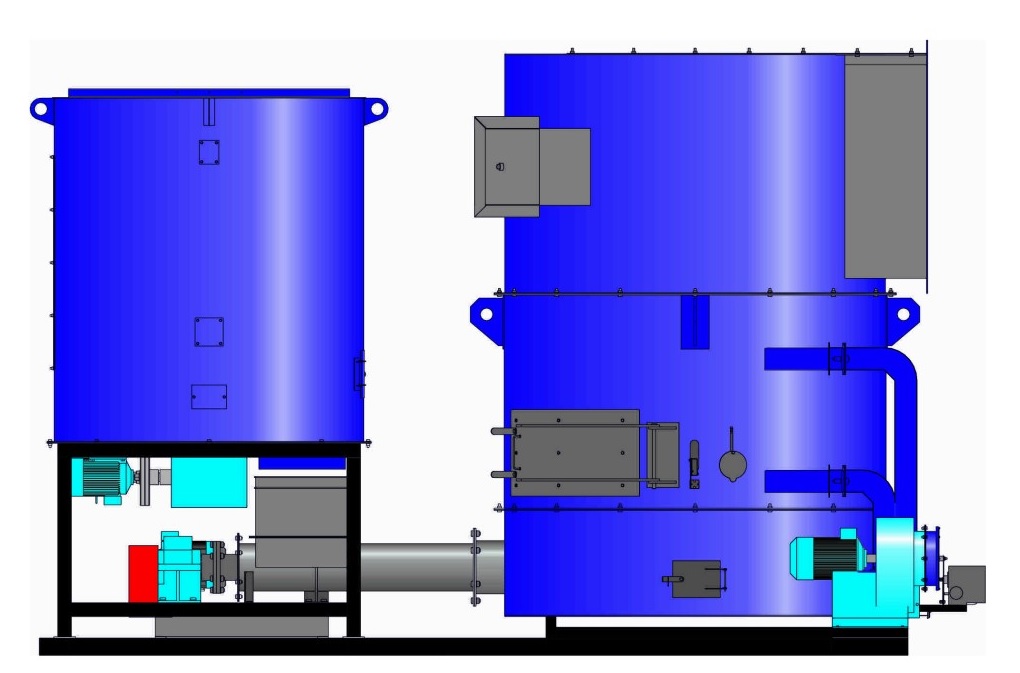

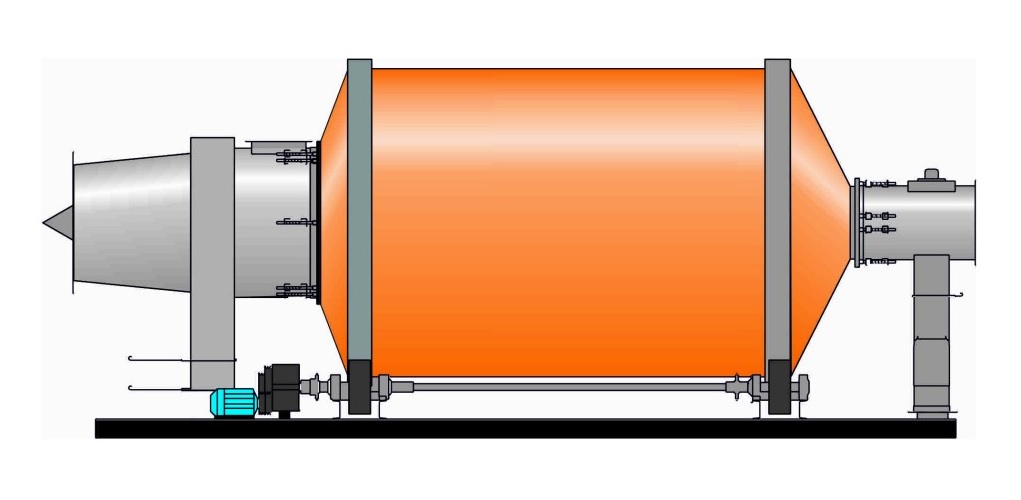

Сушильный комплекс включает в свой состав сушильный барабан, теплогенератор, систему подачи сырья, систему выгрузки сырья и удаления отработанного сушильного агента, системы управления.

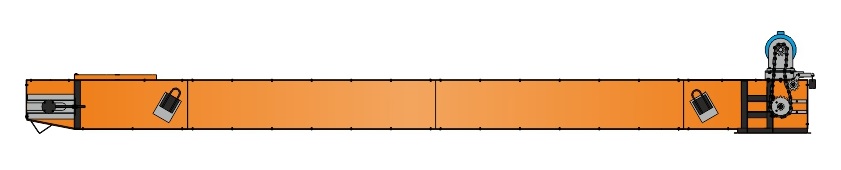

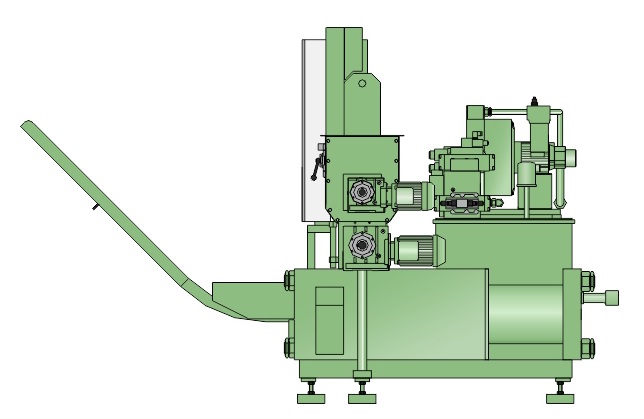

Участок дробления состоит из распределительного продуктопровода, одной или двух молотковых дробилок, пневмотранспорта, системы управления.

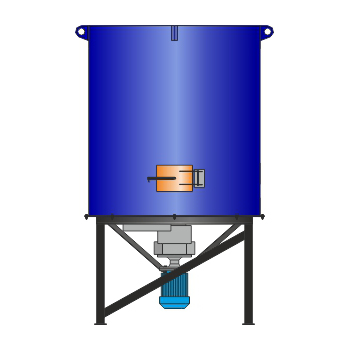

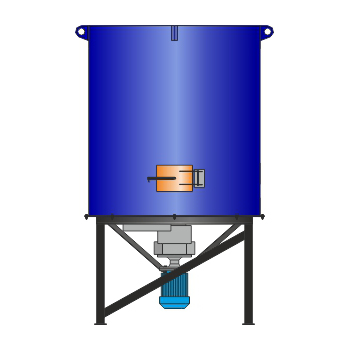

Участок прессования состоит из промежуточного накопительного бункера сухого сырья, одного или двух шнековых транспортеров, одного или двух гидравлических прессов и упаковочного стола.

При использовании в качестве сырья сухой щепы и стружки линия по комплектации и стоимости может быть уменьшена до участка дробления и прессования, а при использовании сухих опилок до участка прессования.

| Сушильный комплекс | Теплогенератор |  |

| Сушильный барабан |  | |

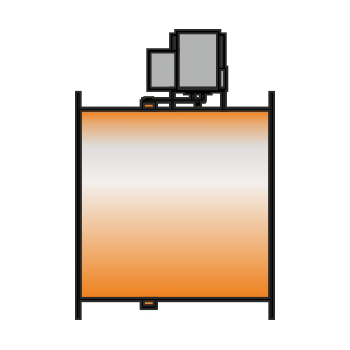

| Механизированный бункер 2,3 м куб. |  | |

| Транспортер загрузки барабана |  | |

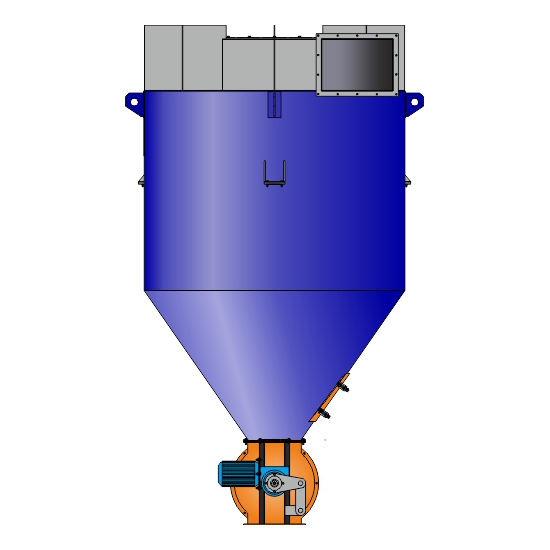

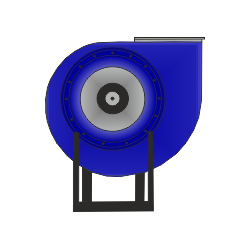

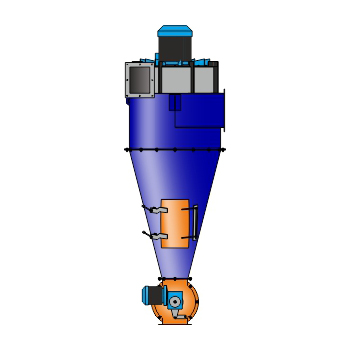

| Циклон пневмотранспорта |  | |

| Шлюзовый затвор |  | |

| Шибер с электроприводом |  | |

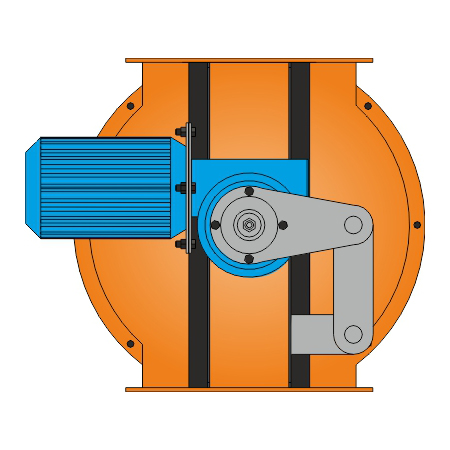

| Дымосос |  | |

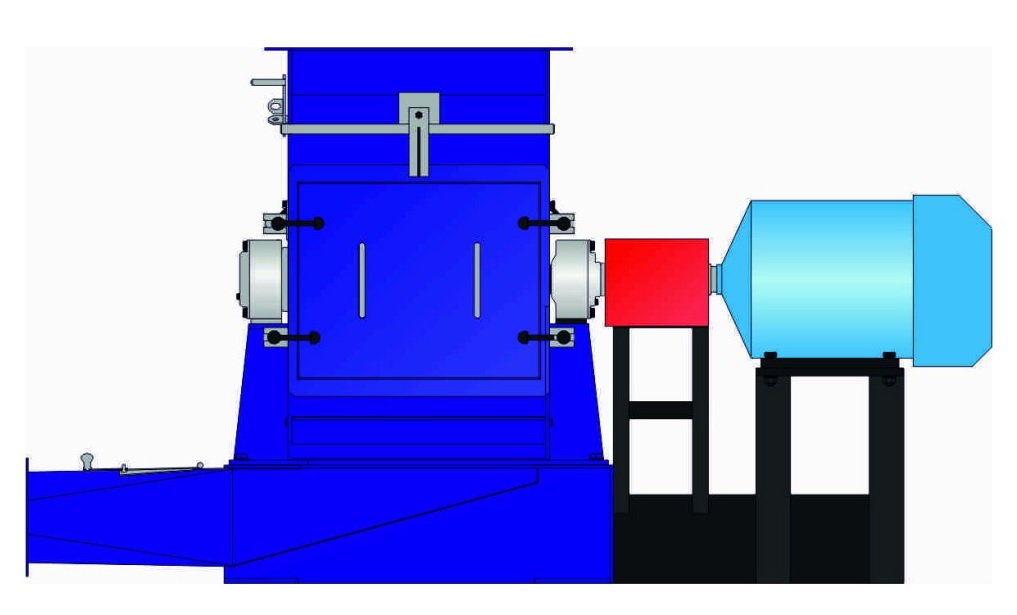

| Участок дробления | Молотковые дробилки |  |

| Циклоны пневмотранспорта |  | |

| Участок прессования | Механизированный бункер 2,3 м куб. |  |

| Шнековый транспортер |  | |

| Пресс гидравлический брикетный |  | |

| Система управления | Шкафы управления оборудованием |  |

| Вспомогательное оборудование | Газоходы, пневмопроводы, вспомогательные металлоконструкции, крепеж |  |

Принцип действия

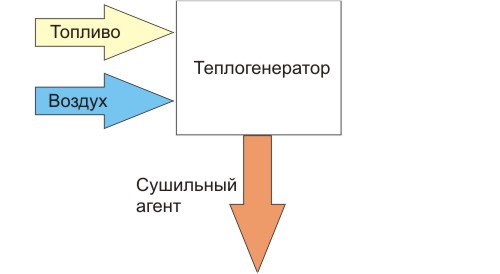

В бункер теплогенератора подается топливо (опилки, щепа).

В бункер теплогенератора подается топливо (опилки, щепа).

Топливо из бункера теплогенератора шнеком подается в теплогенератор, где сгорает.

При горении топлива получаются топочные газы температурой 1000-1200 гр. С.

К топочным газам примешивается воздух и разбавляет их до температуры, которая необходима для сушки (400-600 гр. С), таким образом получается сушильный агент. Он подается в сушилку.

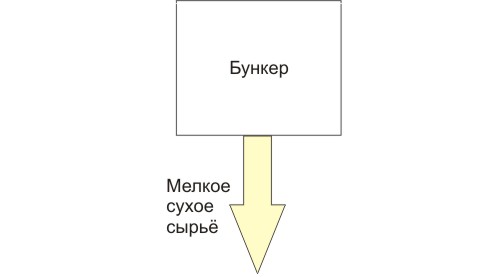

Сырье (опилки, щепа) подается в бункер.

Сырье (опилки, щепа) подается в бункер.

Из бункера скребковым транспортером сырье подается на вход сушилки.

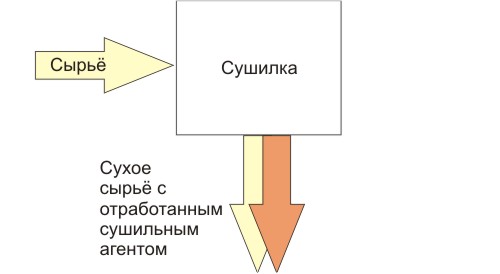

В сушилке сырье смешивается с сушильным агентом и сохнет.

На выходе сушилки получается смесь отработанного сушильного агента (он остыл и набрал влагу) и высушенного сырья.

Эта смесь подается в циклон.

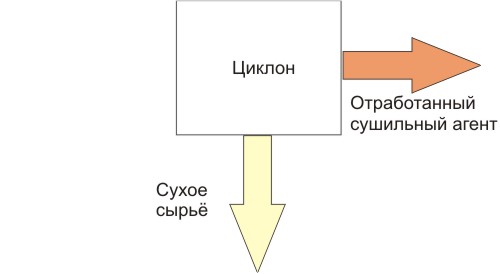

В циклоне происходит разделение отработанного сушильного агента от высушенного сырья.

Отработанный сушильный агент вентилятором выбрасывается в атмосферу.

Высушенное сырье через шлюзовый питатель (установлен внизу циклона) подается в дробилки.

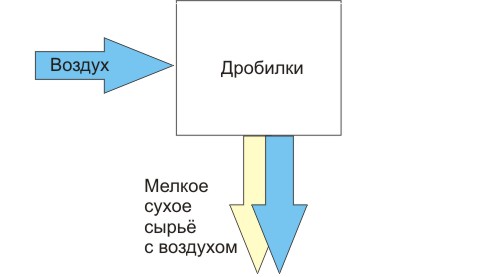

В дробилках высушенное сырье измельчается до фракции, которая необходима для нормальной работы пресса.

В дробилках высушенное сырье измельчается до фракции, которая необходима для нормальной работы пресса.

Измельченное сырье высасывается из дробилок воздушным потоком и подается в циклоны пневмотранспорта.

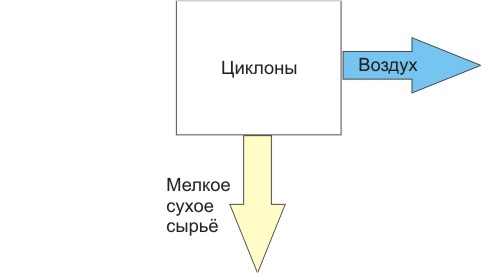

В циклонах пневмотранспорта высушенное измельченное сырье отделяется от потока воздуха.

В циклонах пневмотранспорта высушенное измельченное сырье отделяется от потока воздуха.

Воздух выбрасывается в атмосферу, а сырье через шлюзовые питатели (установлены внизу циклонов) подается в оперативный механизированный бункер.

Высушенное измельченное сырье накапливается в бункере.

Высушенное измельченное сырье накапливается в бункере.

Этот бункер является демпфирующим и согласует производительность сушильного участка с потребностями в сырье пресса.

Сырье из бункера подается в шнековый транспортер.

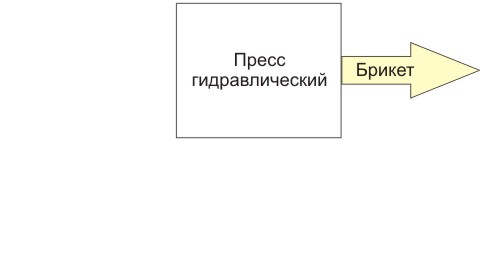

Шнековый транспортер забирает сырье из оперативного механизированного бункера и подает в гидравлический пресс.

Шнековый транспортер забирает сырье из оперативного механизированного бункера и подает в гидравлический пресс.

В прессе происходит прессование сырья — то есть получаются брикеты.

В прессе происходит прессование сырья — то есть получаются брикеты.

Брикеты по направляющим выталкиваются из пресса и попадают на упаковочный стол, где пакуются в пакеты по 12 штук в каждый. Масса одной пачки получается около 10 кг.

Возможна и другая упаковка брикетов, например в термоусадочную пленку.

Компоновка и габариты

Дополнительное оборудование

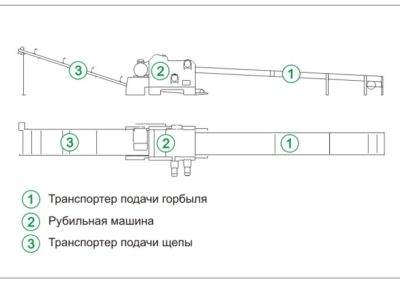

Линия брикетирования может перерабатывать более крупные отходы, чем опилки и щепа, такие как горбыль и баланс. Для этого к описанным выше участкам линии добавляется дополнительный участок первичного измельчения сырья. Состав этого участка может быть разным. Вот примеры от простого к сложному (простой — больше ручного труда; сложный — меньше ручного труда):

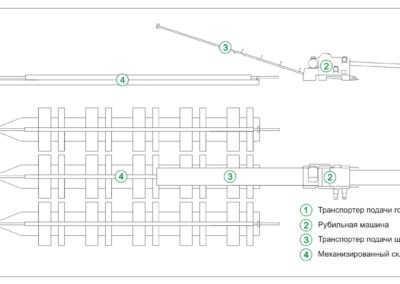

- Транспортер подачи горбыля + рубильная машина + транспортер подачи щепы.

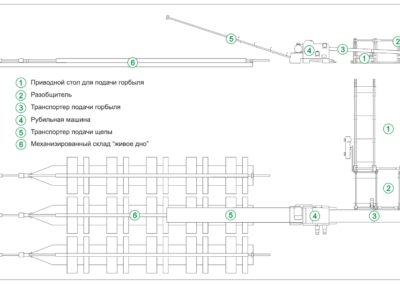

- Приводной стол для приема горбыля + разобщитель + транспортер подачи горбыля + рубильная машина + транспортер подачи щепы.

- Транспортер подачи горбыля + рубильная машина + транспортер подачи щепы + механизированный склад для щепы «живое дно».

- Приводной стол для приема горбыля + разобщитель + транспортер подачи горбыля + рубильная машина + транспортер подачи щепы + механизированный склад для щепы «живое дно».

Участок первичной подготовки 1: при применении этого участка применяется ручная рабочая сила при подаче горбыля и баланса на транспортер подачи горбыля в рубильную машину. Щепа из рубильной машины высыпается транспортером подачи щепы в навал. Щепа из навала в линию брикетирования подается погрузчиком.

Этот участок самый дешевый, но имеет максимальную степень применения ручного труда.

Участок первичной подготовки 2: на этом участке пачка горбыля или баланса манипулятором подается на приводной стол приема горбыля; стол механизированно сдвигает пачку на разобщитель, который выбирает из пачки по несколько досок. Доски подаются в рубильную машину транспортером подачи горбыля. Щепа из рубильной машины высыпается транспортером подачи щепы в навал. Щепа из навала в линию брикетирования подается погрузчиком.

Этот участок дороже, чем первый, но ручного труда по подаче горбыля уже нет.

Участок первичной подготовки 3: на этом участке горбыль подается в рубильную машину с применением ручной силы как и в варианте 1. Но щепа из рубильной машины транспортером щепы подается в механизированный склад «живое дно». Подача щепы из склада «живое дно» в линию брикетирования происходит механизированно транспортером. Надобности в погрузчике нет.

Этот участок по цене схож с вариантом 2, но позволяет обойтись без погрузчика.

Участок первичной подготовки 4: этот участок дает полную механизацию и полностью исключает применение ручной силы. Горбыль или баланс манипулятором подаются на приводной стол приема горбыля. Со стола материал порциями разобщителем подается на транспортер подачи горбыля и далее в рубильную машину. Из рубильной машины щепа попадает в механизированный склад «живое дно», а из него также механизированно на линию брикетирования.

Этот участок самый дорогой, но полностью исключает ручной труд.

Самый правильный участок: как показывает практика многолетней эксплуатации линий брикетирования и гранулирования нашими покупателями, самый правильный участок первичной подготовки сырья следующий: по составу это участок первичной подготовки 4 (описан выше), но щепа из рубильной машины выгружается не сразу на склад «живое дно», а в навал. Склад «живое дно» установлен в непосредственной близости от линии брикетирования, а рубильная машина может находиться в отдалении под навесом. Между навалом щепы и складом «живое дно» щепа перемещается погрузчиком.

Этот участок самый дорогой, но дает следующие преимущества:

- Можно накопить запас щепы в навале значительно больше, чем влезает в механизированный склад щепы (рубильная машина может за одну смену подготовить сырья на 1-3 суток работы), то есть рубильная машина работает периодически;

- Нет необходимости рубильную машину с её столами и транспортерами размещать в капитальном здании, где находится оборудование брикетирования. Рубильная машина в этом случае устанавливается под навесом. Под навесом же находится и площадка накопления щепы. То есть мы имеем экономию по площади основного здания.

Отходы крупного сечения (180 мм и более): бывают случаи, когда необходимо перерабатывать крупные отходы (например круглый лес диаметром 400 мм) или короткие отходы (обрезки, отторцовку). В случаях с большим сечением вместо рубильной машины применяется машина для производства микрощепы — она позволяет измельчать лес больших диаметров. В том случае если отходы короткие — применяется шредер. Шредер предназначен как раз для измельчения разнокалиберных отходов небольшой длины.

Где производится оборудование?

Оборудование производится на нашем собственном производстве, которое расположено в городе Тверь (п. Никольское), территория ОАО «Мотор».

Производство оснащено всем оборудованием, которое необходимо для производства линий брикетирования. Наша компания и наше производство специализируется только на выпуске оборудования для изготовления древесных брикетов и гранул. Мы не делаем чего-то другого, оборудование для производства гранул и брикетов является нашим основным профилем.

Вы можете посетить фотоэкскурсию по нашему производству.